汽车制动器总成智能化柔性生产系统改造应用案例

在我国制动器总成生产领域,以浙江万向系统有限公司为代表的汽车零部件生产厂家以前是以手工生产方式,采用人工物流传输、手工装配、机械表式检测等方式。劳动强度大,作业环境恶劣;无现场质量管理系统,质量不易保证;无模拟量数字化及存储系统,产品无法进行后续的质量追溯;生产的柔性很差,无法适应现代汽车生产的需要。杭州沃镭智能科技有限公司致力于用现代自动化技术替代传统手工生产,采用倍数链自动物流系统实现工位间的自动物流传输,大大降低了劳动强度,生产过程中用传感器对产品所有生产检测工位进行监控,采用柔性化工装及自动装配检测系统,大大减少用工人数,引入现场质量管理系统及质量追溯系统,用以提高生产效率和稳定产品质量。这些技术的运用不仅能解决人工生产所不能达到的技术求,而且还能进行高质量的批量生产以满足不断增长的生产和消费需求。

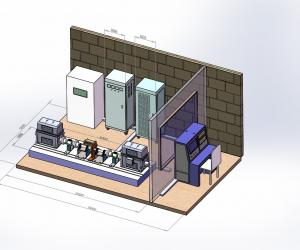

沃镭智能此改造项目主要针对制动器生产过程中的工艺难点,结合相关零件最新国家标准设计了自动化程度高的液压盘式制动器生产线。该产品是按QC/T592-2013标准、JASO C448-80标准及用户要求而设计,每种产品分左、右件,以满足浙江万向系统有限公司汽车工业有限公司指定3种产品的装配和在线检测。通过快速更换夹具,调整后适用于各种不同规格产品。该生产线利用先进的智能设备和计算机技术实现了生产过程管理和质量信息管理的统一。该生产线能对制动器整个生产过程中每个零件的检测和装配进行监控,能将生产数据统计分析、异常事件处理、产品质量分布等数据及时传递至管理人员,并由专家系统给管理人员提供相应的参考措施。

本项目“汽车制动器智能化柔性生产系统改造”突破了制动器生产过程中的工艺难点,设计了自动化程度高的汽车制动器生产线,该生产线利用先进的智能设备和计算机技术实现了生产过程管理和质量信息管理的统一。

(1)生产线运用网络化装配工业机器人技术,为制动器装配提供精密定位与夹紧,并实现了从单台机器人工作站向机器人生产线发展,大大提高企业的生产效率和生产效益;

(2)运用机器视觉检测系统,实现了生产线上高柔性化的自动化检测技术、缺陷检查和工装定位问题;

(3)装配生产线中引入了制动器总成滑移阻力测试和拖滞力矩测试,有效提高了盘式制动器整体产品质量和装配精度;

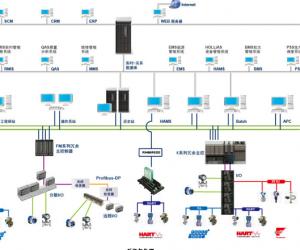

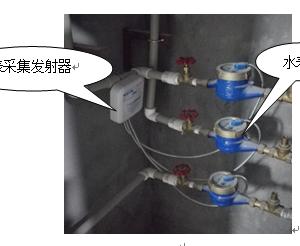

(4)在生产和装配的过程中,能够通过传感器或RFID自动进行数据采集保存,装配及检测数据质量可追溯,并通过电子看板显示实时的生产状态;能够通过机器视觉和多种传感器进行质量检测,自动剔除不合格品,并对采集的质量数据进行SPC分析,找出质量问题的成因;能够支持多种相似产品的混线生产和装配,灵活调整工艺,适应小批量、多品种的生产模式;具有柔性,如果生产线上有设备出现故障,能够调整到其他设备生产;针对人工操作的工位,能够给予智能的提示。根据这些信息来安排工作和解决问题,保证了生产线上的产品质量。

改造完成的汽车制动器智能化柔性生产线在浙江万向系统有限公司汽车工业有限公司实施期间成效显著,使其工厂库存减少了30%,生产线从原先6人操作减少到4人操作,生产节拍由135秒/件降为45秒/件,日产量由200件提高到至600件。

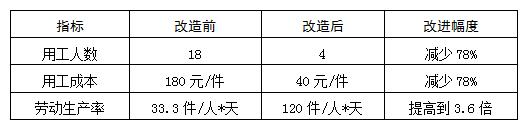

以日产量600件为基准,制动器总成生产线改造前,用工人数为18人,改造后,用工人数为4人。以下表格以日产600件为基准进行数据统计。

改造前生产线